三、黃鐵礦選礦設備中搖床重選試驗過程

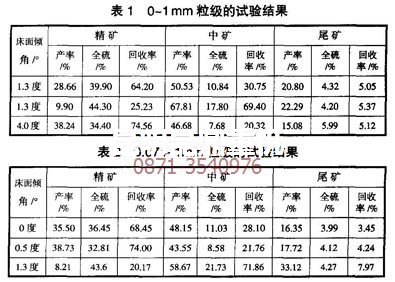

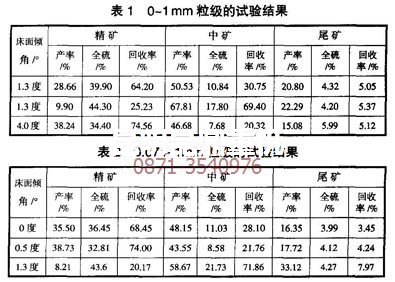

昆明礦機系列黃鐵礦選礦設備試驗中針對0-1mm粒級煤矸石樣品,采用

搖床進行粗選試驗的相關結果見表1。

從黃鐵礦選礦設備專家的實驗數據可以看出,在使用搖床進行黃鐵礦的重選粗選時,不宜采用大傾角,應控制在2度以下。經過搖床一次粗選的精礦品位均達到目標要求,最高為44.3%;但尾礦含硫較高,其原因可能是由于試驗用的顎式碎石機出現了過度粉碎而導致破碎粒度不均勻,使得碎后產品細泥含量過高,細泥混入尾礦,提高了尾礦的全硫含量。為此,昆明礦機的黃鐵礦選礦技術專家針對對試驗樣品篩除-200目粒級再進行試驗,其結果見表2,表中顯示,篩除-200目粒級后,分選尾礦的硫分仍然偏高。

針對以上情況,云南昆明黃鐵礦選礦設備專家組為了進一步改善效果,采用了分級分選的黃鐵礦選礦技術方案,床面傾角1.3度,采用搖床粗選的試驗結果詳見表3:

從上述改進后的黃鐵礦選礦技術指標可以看出,黃鐵礦選礦設備專家組在采用分級分選方案后,尾礦硫分有所降低,且其中包含部分沸騰煤產品,灰分分別為46.50%和49.42%。

四、黃鐵礦選礦設備專家組的流程試驗

經過一系列實驗,黃鐵礦選礦技術專家組最終選擇0.25-1mm和+1mm粒級煤矸石樣品為代表,分別進行黃鐵礦選礦技術流程試驗;原則是保證精礦品位和產率,同時得到含硫量盡量低的尾礦。

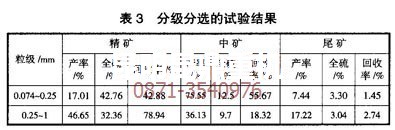

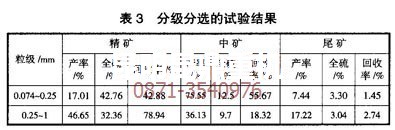

1針對0.25-lmm粒級黃鐵礦的流程試驗

從云南昆明礦機黃鐵礦選礦設備專家對煤矸石樣品的流程優化試驗結果顯示,想要得到品位不低于33%的硫精礦,可選擇圖1流程。

從上述黃鐵礦選礦技術流程可看出,經過搖床粗選和掃選后,可以得到硫品位33.36%的合格硫精礦,產率達到46.65%,回收率78.94%;中礦含硫量為9.7%,產率36.13%,可以形成閉路循環進行再選;尾礦含硫量3%左右,應歸為低硫中礦,這部分低硫中礦可直接廢棄。

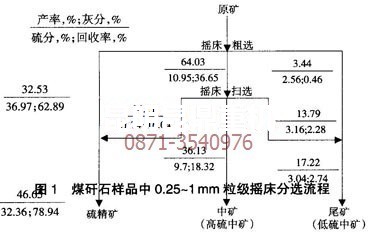

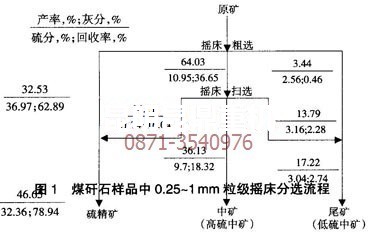

2針對+1mm粒級黃鐵礦的流程試驗

它的流程優化試驗結果示于圖2,該粒級樣品經過搖床粗選和掃選,可以得到硫品位34.46%的合格硫精礦,產率達到50.25%,回收率大于80%,效果良好;中礦含硫9.51%,產率40.22%,可以形成閉路循環進行再選,以取得更高的回收率;尾礦硫含量為3.5%,但產率較低。

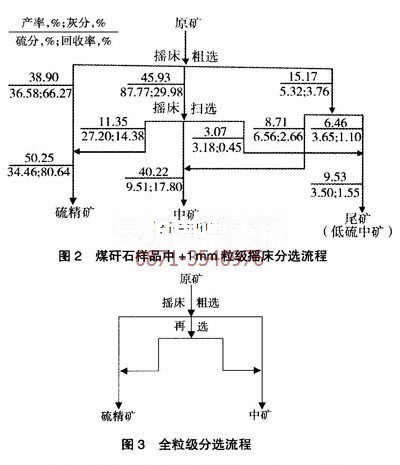

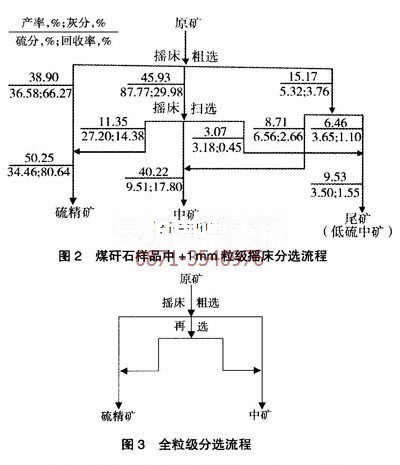

3全粒級黃鐵礦的分選試驗

根據0.25-1mm和+1mm兩個粒級的流程試驗結果,可將尾礦并人中礦(即高、低硫中礦合并),視為沒有尾礦(尾礦已在初步富集過程中拋掉),這樣可以得到更為簡化的分選流程,見圖3,其硫精礦的品位能達到32%以上,產率約50%左右,中礦可返回系統進行再選。

五、黃鐵礦選礦設備專家組的試驗結論

根據國內黃鐵礦選礦技術成功應用的案例來看,重力選礦是回收煤矸石中黃鐵礦的有效方法。對本文中的高硫煤矸石,云南昆明礦機的黃鐵礦選礦設備專家組通過跳汰初步富集、搖床粗選加掃選流程,最終從高硫煤矸石成功分選出品位大于33%的硫精礦,可以說試驗是比較成功的,硫回收率可以高達78%,證明這種黃鐵礦選礦技術可以推廣應用。

——

全文完。

滇公網安備 53011102001090號

滇ICP備15002696號-6

滇公網安備 53011102001090號

滇ICP備15002696號-6

總工微信

總工微信